Der Factory Acceptance Test: Ein fixer Bestandteil des Engineeringprozesses

In der Automatisierungstechnik ist der Factory Acceptance Test, kurz FAT oder auch Werksabnahme, fixer Bestandteil des Engineeringprozesses. Hersteller von Maschinen bauen diese in den eigenen Werkshallen auf und nehmen die steuerungstechnischen Komponenten in Betrieb. Bevor die Maschine schlussendlich zum Kunden geliefert wird, kommt der Kunde zum Hersteller und in einem gemeinsamen Meeting wird die Funktion der Maschine vom Kunden abgesegnet. In diesem Factory Acceptance Test (FAT) wird die gesamte Funktionalität der Maschine begutachtet. Änderungswünsche des Kunden werden dokumentiert und im Anschluss vom Maschinenbauer umgesetzt. Erst danach wird die Maschine zum Kunden geliefert, aufgebaut und die Inbetriebnahme beginnt.

Die Grenzen des Factory Acceptance Tests

Sowohl für den Maschinenbauer als auch für den Kunden ist die Werksabnahme ein wichtiger Meilenstein. Nachdem der Factory Acceptance Test – wenn man so will – bestanden wurde, kann die Maschine an den Kunden geliefert werden. Sinnvoll wäre es also, möglichst die gesamte Funktionalität der Maschine während der Werksabnahme zu testen. Um zu erkennen, dass dieser Wunsch nicht immer erfüllbar ist, stellen Sie sich zum Beispiel eine große Fördertechnikanlage vor: Diese in den Werkshallen des Maschinenbauers vollständig aufzubauen ist meist aus Platzgründen schlicht nicht möglich. Ein weiteres Beispiel wäre eine Maschine, welche schwere oder teure Bauteile verarbeitet: Diese während des Factory Acceptance Tests zu hantieren wäre mit enormem Aufwand verbunden. In der Praxis werden während eines FATs also nur einzelne Teilfunktionen begutachtet. Die Funktionalität der gesamten Maschine kann erst nach der Inbetriebnahme beim Endkunden geprüft werden. Nachträgliche Funktionsänderungen oder gar Fehler müssen dann beim Endkunden ergänzt und ausgebessert werden. Dass hier die Effizienz, Qualität und schlussendlich die Kosten leiden, kann, so bin ich überzeugt, sicher jeder Maschinenbauer bestätigen.

Das Bild zeigt Kunden beim Besichtigen einzelner Teilgewerke Ihrer Maschine in unserer Montagehalle.

Die Digitalisierung des Factory Acceptance Tests

Was können wir also tun, um diesen wichtigen Meilenstein zu verbessern? Ziel wäre es ja, gemeinsam mit dem Kunden die gesamte Funktionalität der Maschine zu begutachten. Eventuell sogar noch bevor teure Mechanik gebaut wird – wer weiß, vielleicht ergeben sich ja noch Änderungen? Es wäre doch wünschenswert, wenn während der Werksabnahme z.B. Produkte nach belieben manipuliert werden können oder Szenarien wie z.B. Bedienerzutritt oder Störungen getestet werden können.

Hier kommt der digitale Zwilling auf die Bühne. Der digitale Zwilling in 3D ist das digitale Pendant der realen Maschine. Der digitale Zwilling wurde bereits für die virtuelle Inbetriebnahme – dieses Wort gehört eigentlich verbannt, aber das ist ein anderes Thema – verwendet. Die Techniker entwickeln und testen Steuerungssoftware, Roboterprogramme, Leitsysteme und HMIs am digitalen Zwilling. So als ob die reale Maschine am Schreibtisch stehen würde. Das bedeutet, die gesamte Funktionalität der Maschine wird am digitalen Zwilling entwickelt und getestet. Und genau das möchte der Kunde beim Factory Acceptance Test sehen. In der Realität meist schwer machbar. Und digital? Kein Problem!

Digital tuts nicht weh!

Die Digitalisierung des Factory Acceptance Tests bringt enorme Vorteile. Da sich die digitale Maschine genau wie die reale Maschine verhält und nicht nur von der realen Steuerung gesteuert wird, sondern auch durch das reale Leitsystem bzw. HMI bedient wird, kann der Kunde die Maschine entdecken und die Funktionalität begutachten. Alles in einer sicheren, virtuellen Umgebung. Die reale Maschine wird dafür nicht benötigt. Es gibt keine Platzprobleme, keine Schäden, Produkte können beliebig manipuliert werden, Taktzeiten, Zutritte und Störungen können ohne Bedenken getestet werden. Bedient wird die digitale Maschine mit dem realen HMI bzw. Leitsystem. Somit werden auch die Funktion sowie die Bedienbarkeit von diesem abgesegnet. Änderungswünsche, welche sich während des Factory Acceptance Tests ergeben, können besser geplant und frühzeitig umgesetzt werden.

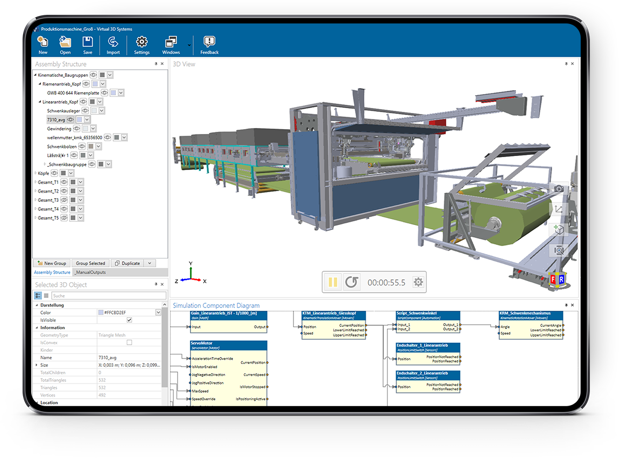

Das Bild zeigt eine Situation während einer virtuellen Werksabnahme. Unsere Techniker sowie der Kunde sitzen gemeinsam am Tisch. Am Bildschirm hinten rechts ist das Leitsystem der Maschine zu sehen. Der digitale Zwilling der Maschine, also die Maschine selbst, ist groß in der Mitte. Während des virtuellen FATs konnten wir mit dem Kunden Situationen durchspielen, welche bei einer realen Werksabnahme nie möglich gewesen wären. Wir haben Taktzeiten bewiesen, konnten Zeigen, dass die Maschine nach Störungen Produktionsrückstände aufholen kann und konnten mit den Anlagenbediener diverse Arbeitsabläufe durchspielen.

// Produkt

Mit der Simulationssoftware twin schnell und einfach zum digitalen Zwilling in 3D.

Deutsch

Deutsch English

English